- Maison

- Produits

- Applications

- Condensateurs pour appareils électroménagers

- Condensateurs pour alimentation

- Condensateurs pour éclairage LED

- Condensateurs pour appareils mobiles et DSL

- Condensateurs pour automobiles et véhicules

- Condensateurs pour onduleurs photovoltaïques

- Condensateurs pour centrales éoliennes

- Condensateurs pour systèmes d'énergie renouvelable

- Condensateurs pour chauffage par induction

- Condensateurs pour équipements médicaux

- Condensateurs pour le contrôle industriel

- Condensateurs pour l'énergie électrique

- Condensateurs pour le transport ferroviaire

- Condensateurs pour Smart Grid

- Condensateurs pour universités et instituts de recherche (physique des hautes énergies)

- À propos de nous

- Nouvelles

- Contactez-nous

-

- Condensateurs pour appareils électroménagers

- Condensateurs pour alimentation

- Condensateurs pour éclairage LED

- Condensateurs pour appareils mobiles et DSL

- Condensateurs pour automobiles et véhicules

- Condensateurs pour onduleurs photovoltaïques

- Condensateurs pour centrales éoliennes

- Condensateurs pour systèmes d'énergie renouvelable

- Condensateurs pour chauffage par induction

- Condensateurs pour équipements médicaux

- Condensateurs pour le contrôle industriel

- Condensateurs pour l'énergie électrique

- Condensateurs pour le transport ferroviaire

- Condensateurs pour Smart Grid

- Condensateurs pour universités et instituts de recherche (physique des hautes énergies)

Menu en Ligne

- Maison

- Produits

- Applications

- Condensateurs pour appareils électroménagers

- Condensateurs pour alimentation

- Condensateurs pour éclairage LED

- Condensateurs pour appareils mobiles et DSL

- Condensateurs pour automobiles et véhicules

- Condensateurs pour onduleurs photovoltaïques

- Condensateurs pour centrales éoliennes

- Condensateurs pour systèmes d'énergie renouvelable

- Condensateurs pour chauffage par induction

- Condensateurs pour équipements médicaux

- Condensateurs pour le contrôle industriel

- Condensateurs pour l'énergie électrique

- Condensateurs pour le transport ferroviaire

- Condensateurs pour Smart Grid

- Condensateurs pour universités et instituts de recherche (physique des hautes énergies)

- À propos de nous

- Nouvelles

- Contactez-nous

Recherche de Produits

Langue

Menu de Sortie

Recherche sur le processus de bobin

Recherche sur le processus de bobin

1. Processus d'enroulement de précision du film métallisé et de la couche diélectrique isolante

Le processus d'enroulement est une étape clé du processus de fabrication de CBB11 Condensateur de film en polypropylène en papier d'aluminium et sa qualité affecte directement les performances électriques et la stabilité mécanique du condensateur. Ce processus nécessite que le film métallisé et la couche diélectrique isolante soient enroulés alternativement selon une structure spécifique pour former un noyau cylindrique serré et uniforme. Ce processus nécessite une précision extrêmement élevée de l'équipement de production, et il est nécessaire de garantir que la tension du film pendant le processus de bobinage reste constante et modérée. Une tension excessive peut facilement provoquer une déformation du film ou des dommages à la couche métallique, tandis que trop peu de tension entraînera la desserre la structure de l'enroulement, affectant la résistance mécanique et les performances électriques du condensateur.

Pendant le processus de serrage, le contrôle d'alignement du film est également crucial. Chaque couche du film doit maintenir un alignement précise des bords, et toute légère déviation peut entraîner une distribution inégale du champ électrique à l'intérieur du condensateur, affectant ainsi sa tension résistive et sa durée de vie. L'équipement de production avancé moderne est généralement équipé d'un système d'alignement photoélectrique de haute précision qui peut surveiller et ajuster la position du film en temps réel pour assurer la précision du processus d'enroulement. Dans le même temps, la vitesse d'enroulement doit également être soigneusement contrôlée. Une vitesse trop rapide peut provoquer une accumulation de stress du film, tandis qu'une vitesse trop lente affectera l'efficacité de la production.

La propreté et les conditions de température et d'humidité de l'enroulement ne doivent pas être ignorées. Un environnement propre peut empêcher les particules étrangères d'être roulées dans les couches de film, tandis que la température et l'humidité appropriées aident à maintenir la stabilité dimensionnelle du film. Ce n'est qu'à travers ces contrôles précis que le noyau de la plaie peut être assuré comme ayant une structure uniforme et dense, jetant une bonne base pour les processus ultérieurs.

2. Processus de mise en forme à chaud et son impact sur la structure centrale

Le noyau cylindrique de la plaie doit être façonné par un pressage chaud, ce qui est crucial pour stabiliser la structure du condensateur. Le processus de pressage chaud est généralement réalisé dans un équipement spécial, et l'état de liaison idéale entre les couches du film central est obtenu par température et pression contrôlées avec précision. Le choix de la température doit prendre en compte les caractéristiques du matériau en polypropylène, ce qui doit assurer un ramollissement suffisant pour obtenir une liaison étroite entre les couches et éviter une température excessive qui provoque une dégradation des matériaux ou des changements dans les performances de la couche métallique.

Le réglage des paramètres de pression nécessite également une prudence. La pression modérée peut éliminer les minuscules lacunes formées pendant le processus d'enroulement et améliorer le contact entre les couches, mais une pression excessive peut provoquer une déformation du film ou endommager la continuité de la couche métallique. Le temps d'appui chaud est également une variable clé. Il est nécessaire de s'assurer qu'il y a suffisamment de temps pour que la chaleur soit uniformément transférée à l'intérieur du noyau, mais il ne devrait pas être trop long pour éviter d'affecter l'efficacité de la production.

Le processus de pressage chaud optimisé peut faire de la forme du noyau une structure de réseau tridimensionnelle stable, améliorant considérablement la résistance mécanique et la stabilité dimensionnelle du condensateur. Un bon traitement à chaud peut également améliorer le contact thermique entre les couches de film, ce qui est propice à la dissipation thermique du condensateur pendant le fonctionnement. De plus, ce processus peut également éliminer la contrainte interne générée pendant le processus de contraction et réduire les changements de performances causés par la libération de contrainte lors de l'utilisation du condensateur.

3. Processus de formation d'électrodes et points techniques de l'électrode finale

Le noyau après pressage chaud doit former une connexion d'électrode fiable sur les deux faces d'extrémité, qui est généralement réalisée par pulvérisation métallique. Le processus de formation d'électrodes joue un rôle décisif pour assurer la faible résistance de contact et une bonne capacité de conduction de courant du condensateur. Avant la pulvérisation, la face finale du noyau doit être correctement traitée en surface pour garantir que la couche métallique peut être fermement attachée. Cela comprend le nettoyage de la face finale pour éliminer les éventuels contaminants et les couches d'oxyde, et parfois un léger processus de brouillage est nécessaire pour augmenter la surface.

La pulvérisation métallique est généralement réalisée en utilisant la technologie de pulvérisation thermique, où les particules métalliques fondues sont pulvérisées à grande vitesse sur la face finale du noyau. Le choix du matériau de pulvérisation doit tenir compte de sa conductivité, de sa soudabilité et de sa compatibilité avec la couche métallique de film mince. L'épaisseur de la couche métallique doit être contrôlée pendant le processus de pulvérisation. Trop mince peut augmenter la résistance de contact, tandis que trop épais peut provoquer une contrainte mécanique ou ajouter un volume inutile.

Le processus de pulvérisation doit également garantir que la couche métallique couvre également la face de l'extrémité, en évitant les zones découvertes ou une épaisseur inégale. Les lignes de production modernes utilisent souvent une technologie de pulvérisation rotative pour faire pivoter le noyau à une vitesse constante pendant le processus de pulvérisation pour obtenir un revêtement métallique uniforme. Après pulvérisation, un post-traitement approprié, tel qu'un recuit à basse température, est généralement nécessaire pour améliorer la cohésion et l'adhésion de la couche métallique.

Les électrodes à face finale de haute qualité devraient avoir une faible résistance, une résistance mécanique élevée et une bonne stabilité environnementale pour maintenir des connexions électriques fiables tout au long de la durée de vie du condensateur. La qualité de ce processus affecte directement la résistance de la série (ESR) et les caractéristiques de fréquence équivalentes du condensateur, et est l'un des liens clés pour assurer les performances élevées du condensateur.

Iv. Processus de traitement énergisant et son amélioration des performances des condensateurs

Le traitement énergisant est un processus spécial dans le processus de fabrication des condensateurs de film en polypropylène en feuille métallisé inductive. En appliquant un champ électrique supérieur à la tension de travail nominale au condensateur dans des conditions contrôlées, les performances diélectriques sont optimisées et stabilisées. Ce processus peut éliminer efficacement les défauts microscopiques qui peuvent exister dans le film en polypropylène et améliorer considérablement la fiabilité et la stabilité à long terme du condensateur.

Pendant le processus de dynamisme, l'application de la tension doit suivre une procédure de renforcement soigneusement conçue, en utilisant généralement une méthode de renforcement étape par étape lente pour permettre au condensateur de s'adapter progressivement à la forte force du champ électrique. Le contrôle de la température de l'environnement de traitement est également très important. La température appropriée peut favoriser le réglage de la structure moléculaire du matériau diélectrique, mais une température trop élevée peut entraîner des changements dans les propriétés des matériaux. Le temps énergisant doit être suffisamment long pour assurer l'effet du traitement, mais il ne devrait pas être trop long pour éviter d'affecter l'efficacité de la production.

Un traitement énergisant scientifiquement conçu peut provoquer de nombreuses améliorations des performances: il peut "réparer" des points faibles dans le diélectrique et former une structure isolante stable dans ces zones en induisant une décharge locale dans des conditions contrôlées; Ce processus peut équilibrer la distribution du champ électrique dans le diélectrique et réduire le phénomène de concentration de résistance au champ local; Le traitement énergisant peut également stabiliser la valeur de capacité du condensateur et réduire la dérive des paramètres pendant l'utilisation ultérieure.

Il convient de noter que l'effet du traitement énergisant est persistant, ce qui peut prolonger considérablement la durée de vie du condensateur et améliorer sa fiabilité dans des environnements difficiles. Bien que ce processus augmente les coûts et le temps de fabrication, il s'agit d'une étape clé indispensable pour la production de condensateurs de haute qualité.

V. Méthodes de contrôle de la qualité pour le processus d'enroulement et le post-traitement

Afin de s'assurer que les processus d'enroulement et de post-traitement des condensateurs de films en polypropylène en feuille de feuille inductive obtiennent les résultats attendus, un système de contrôle de qualité strict doit être établi. Ce système doit inclure plusieurs liens tels que la détection en ligne, la surveillance des processus et les tests de produits finis pour former un réseau complet d'assurance qualité.

Dans le processus d'enroulement, la surveillance en temps réel de la tension et de l'alignement du film est une exigence de base. L'équipement avancé est généralement équipé de capteurs de haute précision et de systèmes de rétroaction qui peuvent ajuster les paramètres de processus en temps réel. Il est également nécessaire d'échantillonner régulièrement et de vérifier régulièrement la structure en coupe transversale du noyau d'enroulement pour évaluer visuellement la qualité de l'enroulement. Le processus de pressage à chaud nécessite de surveiller les paramètres des clés tels que la température, la pression et le temps pour garantir la cohérence des conditions de traitement pour chaque lot de produits.

Pour le processus de formation d'électrodes de la face finale, les tests de résistance aux contacts et l'inspection visuelle sont couramment utilisés des méthodes de contrôle de la qualité. La qualité de la pulvérisation peut être évaluée en échantillonnant et en mesurant la conductivité de l'électrode et en observant l'uniformité du revêtement. Le processus d'autonomisation nécessite l'enregistrement des paramètres de traitement de chaque lot de produits et la vérification de l'effet de traitement via un test de tension de trait.

La vérification finale de la qualité doit inclure des tests de paramètres clés tels que la capacité du condensateur, l'angle de perte, la résistance à l'isolation et la résistance à la tension résistive. Pour les applications ayant des exigences de fiabilité élevée, des tests environnementaux et des tests de vie accélérés sont également nécessaires pour évaluer de manière approfondie les performances du produit. En établissant un système de traçabilité de qualité complet, les données de performance de chaque condensateur peuvent être associées à ses paramètres de processus de production, fournissant une prise en charge des données pour l'optimisation des processus.

PRODUITS RECOMMANDÉS

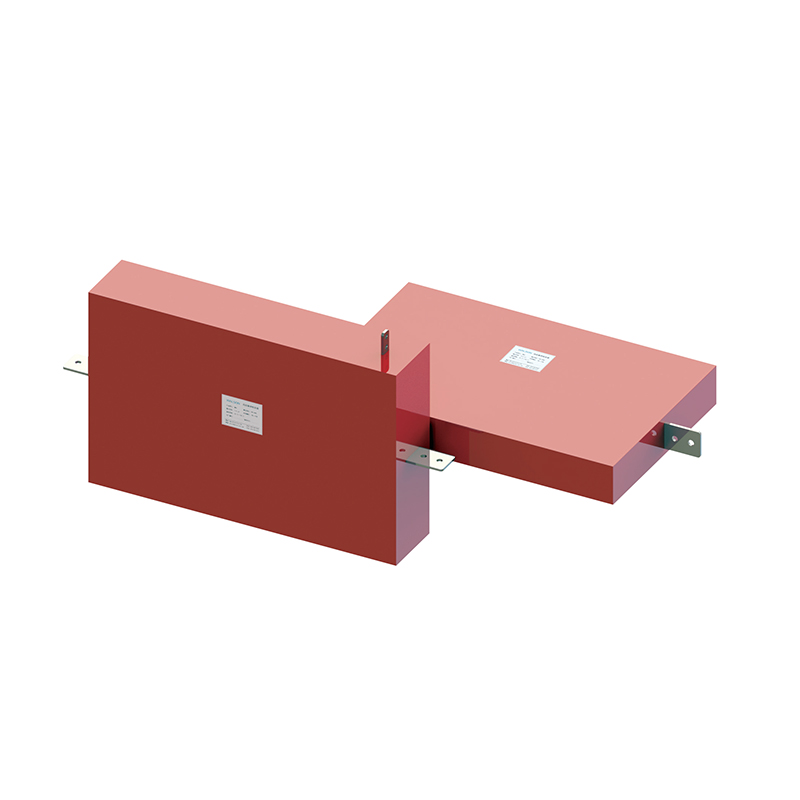

-

WPH série un condensateur d'impulsion haute tension

Caractéristiques: Boîtier isolé, type sec ... Voir plus

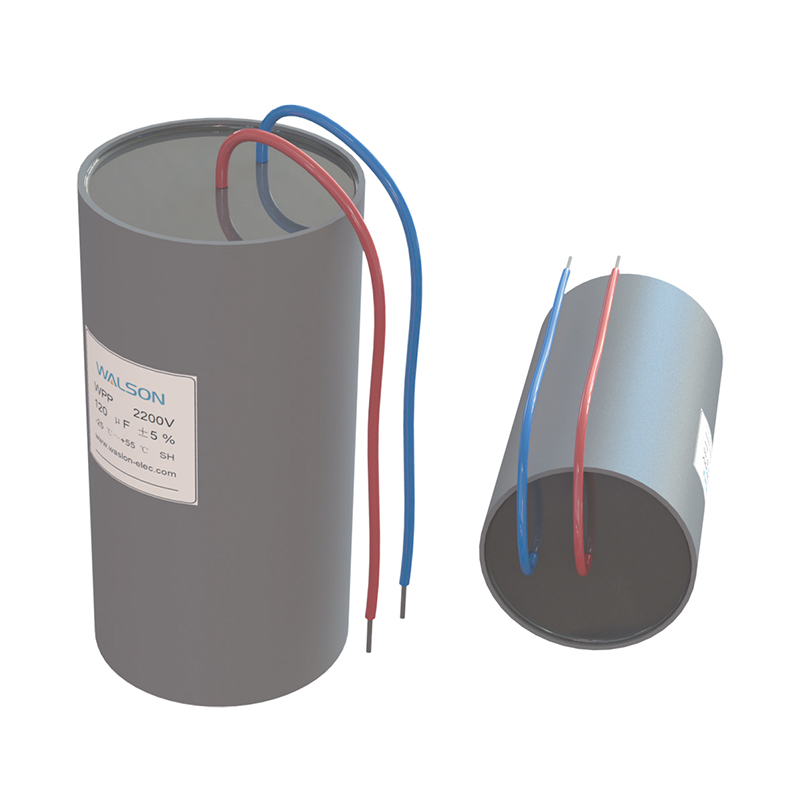

-

Condensateur d'impulsion à film polypropylène métallisé série WPP

Caractéristiques: Encapsulé à sec dans un boît... Voir plus

-

Condensateur d'amortissement série WSL pour IGBT (bornes à cosses)

Caractéristiques: Film PP résistant aux hautes... Voir plus

-

Condensateur de filtre CA monophasé/triphasé scellé série WAS

Caractéristiques: Film polypropylène métallisé... Voir plus

- Adresse : N° 22, route Xingye, ville de Changjing, Jiangyin, ville de Wuxi, province du Jiangsu

- Code postal : 214104

- Téléphone : +86 - 138 1203 1188

- Tél : +86 - 0510 - 88719928 - 805

- Télécopie : +86-0510-88719928

- E-mail : [email protected] / [email protected]

- Maison

- Produits

- Applications

- Condensateurs pour appareils électroménagers

- Condensateurs pour alimentation

- Condensateurs pour éclairage LED

- Condensateurs pour appareils mobiles et DSL

- Condensateurs pour automobiles et véhicules

- Condensateurs pour onduleurs photovoltaïques

- Condensateurs pour centrales éoliennes

- Condensateurs pour systèmes d'énergie renouvelable

- Condensateurs pour chauffage par induction

- Condensateurs pour équipements médicaux

- Condensateurs pour le contrôle industriel

- Condensateurs pour l'énergie électrique

- Condensateurs pour le transport ferroviaire

- Condensateurs pour Smart Grid

- Condensateurs pour universités et instituts de recherche (physique des hautes énergies)

- À propos de nous

- Nouvelles

- Contactez-nous

Droit dauteur et copie; Wuxi Walson Electronics Co., Ltd. Condensateur à film métallisé Chine Fabricants