- Maison

- Produits

- Applications

- Condensateurs pour appareils électroménagers

- Condensateurs pour alimentation

- Condensateurs pour éclairage LED

- Condensateurs pour appareils mobiles et DSL

- Condensateurs pour automobiles et véhicules

- Condensateurs pour onduleurs photovoltaïques

- Condensateurs pour centrales éoliennes

- Condensateurs pour systèmes d'énergie renouvelable

- Condensateurs pour chauffage par induction

- Condensateurs pour équipements médicaux

- Condensateurs pour le contrôle industriel

- Condensateurs pour l'énergie électrique

- Condensateurs pour le transport ferroviaire

- Condensateurs pour Smart Grid

- Condensateurs pour universités et instituts de recherche (physique des hautes énergies)

- À propos de nous

- Nouvelles

- Contactez-nous

-

- Condensateurs pour appareils électroménagers

- Condensateurs pour alimentation

- Condensateurs pour éclairage LED

- Condensateurs pour appareils mobiles et DSL

- Condensateurs pour automobiles et véhicules

- Condensateurs pour onduleurs photovoltaïques

- Condensateurs pour centrales éoliennes

- Condensateurs pour systèmes d'énergie renouvelable

- Condensateurs pour chauffage par induction

- Condensateurs pour équipements médicaux

- Condensateurs pour le contrôle industriel

- Condensateurs pour l'énergie électrique

- Condensateurs pour le transport ferroviaire

- Condensateurs pour Smart Grid

- Condensateurs pour universités et instituts de recherche (physique des hautes énergies)

Menu en Ligne

- Maison

- Produits

- Applications

- Condensateurs pour appareils électroménagers

- Condensateurs pour alimentation

- Condensateurs pour éclairage LED

- Condensateurs pour appareils mobiles et DSL

- Condensateurs pour automobiles et véhicules

- Condensateurs pour onduleurs photovoltaïques

- Condensateurs pour centrales éoliennes

- Condensateurs pour systèmes d'énergie renouvelable

- Condensateurs pour chauffage par induction

- Condensateurs pour équipements médicaux

- Condensateurs pour le contrôle industriel

- Condensateurs pour l'énergie électrique

- Condensateurs pour le transport ferroviaire

- Condensateurs pour Smart Grid

- Condensateurs pour universités et instituts de recherche (physique des hautes énergies)

- À propos de nous

- Nouvelles

- Contactez-nous

Recherche de Produits

Langue

Menu de Sortie

Comprendre les condensateurs à film en un seul article : connaissances de base, des matériaux à la structure

Comprendre les condensateurs à film en un seul article : connaissances de base, des matériaux à la structure

I. Matériau de base : couche mince diélectrique

Le film diélectrique est le "coeur" d'un condensateur à film , déterminant directement la limite supérieure des performances de base du condensateur. Ils sont principalement divisés en deux catégories :

1. Films minces traditionnels (non polaires)

Polypropylène (PP, BOPP) :

- Caractéristiques de performances : Perte extrêmement faible (DF ~ 0,02 %), constante diélectrique stable, bonnes caractéristiques de température et de fréquence et résistance d'isolation élevée. Il s'agit actuellement du matériau à couche mince offrant les performances globales et la gamme d'applications la plus large.

- Applications : Applications haute fréquence, impulsions élevées et courant élevé, telles que les onduleurs, les alimentations à découpage, les circuits résonants et les crossovers audio haut de gamme.

Polyester (PET) :

- Caractéristiques de performances : Constante diélectrique élevée (~3,3), faible coût et bonne résistance mécanique. Cependant, il présente des pertes relativement élevées (DF ~ 0,5 %) et de mauvaises caractéristiques de température et de fréquence.

- Applications : Applications CC et basse fréquence où il existe des exigences en matière de rapport capacité/volume mais pas d'exigences élevées en matière de perte et de stabilité, telles que l'électronique grand public, le blocage général du courant continu et le contournement.

Sulfure de polyphénylène (PPS) :

- Caractéristiques de performances : Résistance à haute température (jusqu'à 125°C et plus), stabilité dimensionnelle et perte inférieure à celle du PET. Cependant, le coût est plus élevé.

- Applications : Electronique automobile, dispositifs à montage en surface (CMS) haute température, filtres de précision.

Polyimide (PI) :

- Caractéristiques de performances : Le roi de la résistance aux hautes températures (jusqu'à 250°C ou plus), mais il est coûteux et difficile à traiter.

- Applications : Environnements aérospatiaux, militaires, haute température.

2. Films minces (polaires) émergents – représentant une température élevée et une densité d’énergie élevée

Naphtalate de polyéthylène (PEN) :

- Ses performances se situent entre celles du PET et du PPS, et sa résistance à la chaleur est meilleure que celle du PET.

Polybenzoxazole (PBO) :

- Avec une résistance thermique ultra-élevée et une rigidité diélectrique ultra-élevée, il s’agit d’un matériau potentiel pour les futurs condensateurs à film de conduite de véhicules électriques.

Fluoropolymères (tels que PTFE, FEP) :

- Il a des caractéristiques haute fréquence et des pertes extrêmement faibles, mais il est difficile à traiter et son coût est élevé, c'est pourquoi il est utilisé dans des circuits micro-ondes spéciaux haute fréquence.

Compromis fondamentaux dans la sélection des matériaux :

- Constante diélectrique (εr) : Affecte l'efficacité volumétrique (le volume requis pour atteindre la même capacité).

- Tangente de perte (tanδ/DF) : Affecte l'efficacité, la génération de chaleur et la valeur Q.

- Rigidité diélectrique : Affecte la tension de tenue.

- Caractéristiques de température : Affecte la plage de température de fonctionnement et la stabilité de la capacité.

- Coût et traitabilité : Impact sur la commercialisation.

II. Structure de base : technologie de métallisation et électrodes

L’essence des condensateurs à couches minces réside dans la manière de construire des électrodes sur des couches minces, ce qui permet de dériver des produits présentant des caractéristiques différentes.

1. Type d'électrode

Électrode en feuille métallique :

- Structure : Une feuille métallique (généralement de l'aluminium ou du zinc) est directement laminée et enroulée avec un film plastique.

- Avantages : Forte capacité à transporter un courant élevé (faible résistance d'électrode), bonne tolérance aux surtensions/surintensités.

- Inconvénients : Grande taille, aucune capacité d'auto-guérison.

Électrodes métallisées (technologie grand public) :

- Structure : Sous vide poussé, le métal (aluminium, zinc ou leurs alliages) est vaporisé à la surface d’un film mince sous forme atomique pour former une couche métallique extrêmement fine d’une épaisseur de seulement quelques dizaines de nanomètres.

- Avantages : De petite taille et de volume spécifique élevé, sa capacité « d’auto-guérison ». Lorsqu'un matériau diélectrique se brise partiellement, le courant élevé instantané généré au point de claquage provoque la vaporisation et l'évaporation de la fine couche métallique environnante, isolant ainsi le défaut et rétablissant les performances du condensateur.

2. Technologies clés pour les électrodes métallisées (amélioration de la fiabilité)

Bord quittant et épaississant le bord :

- Bord sortant : Lors du dépôt en phase vapeur, une zone vierge est laissée au bord du film pour empêcher les deux électrodes de court-circuiter en raison du contact au bord après l'enroulement.

- Bords épaissis (technologie de fusible actuelle) : La couche métallique sur la surface de contact (surface dorée) de l'électrode est épaissie, tandis que la couche métallique dans la zone active centrale reste extrêmement fine. Cela garantit une faible résistance de contact au niveau de la surface de contact et nécessite moins d'énergie pour l'auto-guérison, ce qui la rend plus sûre et plus fiable.

Technologie d'électrode divisée :

- Segmentation maillée/rayée : Diviser l'électrode déposée en phase vapeur en plusieurs petites zones mutuellement isolées (comme un filet de pêche ou des rayures).

- Avantages : Il localise l'auto-guérison potentielle, limitant considérablement l'énergie et la surface d'auto-guérison, empêchant la perte de capacité causée par l'auto-guérison sur une grande surface et améliorant considérablement la durabilité et la sécurité des condensateurs. Il s’agit d’une technologie standard pour les condensateurs haute tension et haute puissance.

III. Conception structurelle : bobinage et stratification

1. Type d'enroulement

Processus : Deux ou plusieurs couches de films minces métallisés sont enroulées en un noyau cylindrique comme un rouleau.

Types :

- Enroulement inductif : Les électrodes sortent des deux extrémités du noyau, ce qui entraîne une inductance relativement grande.

- Enroulement non inductif : Les électrodes s'étendent sur toute la face d'extrémité du noyau (la face d'extrémité métallique est formée par un procédé de pulvérisation d'or). Le chemin du courant est parallèle et l'inductance est extrêmement faible, ce qui le rend adapté aux applications haute fréquence et impulsions élevées.

Avantages :

- Technologie mature, large gamme de capacités et facile à fabriquer.

Inconvénients :

- Il ne s'agit pas d'une forme plate, ce qui peut entraîner une faible efficacité spatiale dans certaines configurations de circuits imprimés.

2. Type laminé (type monobloc)

Processus : Les films minces avec des électrodes pré-déposées sont empilés en parallèle, puis les électrodes sont alternativement sorties via un processus de connexion pour former une structure multicouche « sandwich ».

Avantages :

- Inductance extrêmement faible (ESL minimum), adaptée aux applications ultra-haute fréquence.

- Forme régulière (carrée/rectangulaire), adaptée au placement CMS haute densité.

- Meilleure dissipation thermique.

Inconvénients :

- Le processus est complexe, il est difficile d'obtenir une grande capacité/haute tension et le coût est relativement élevé.

Applications :

- Circuits radiofréquence haute fréquence, découplage, applications micro-ondes.

IV. Conclusion : effets synergiques des matériaux et des structures

Les performances des condensateurs à film sont le résultat d’une synergie précise entre leurs propriétés matérielles et leur conception structurelle.

| Scénarios d'application | Combinaisons de matériaux typiques | Technologie structurelle typique | Performance de base recherchée |

|---|---|---|---|

| Haute fréquence/impulsion/courant élevé (par exemple, amortisseur IGBT) | Polypropylène (PP) | Métallisation des bobinages sans soudure (électrodes segmentées) | Faible perte, faible inductance, capacité dv/dt élevée et fiabilité d'auto-guérison élevée |

| Haute tension/haute puissance (par exemple, nouvelles énergies, électronique de puissance) | Polypropylène (PP) | Métallisation du bobinage sans couture (segmentation fine des bords épaissis) | Rigidité diélectrique élevée, sécurité d'auto-guérison élevée, longue durée de vie et faibles pertes |

| CMS haute température (par exemple, électronique automobile) | Sulfure de polyphénylène (PPS) | Structure feuilletée ou bobinage miniaturisé | Stabilité à haute température, stabilité dimensionnelle, adapté au brasage par refusion |

| Rapport capacité/volume élevé (électronique grand public) | Polyester (PET) | Bobinage métallisé conventionnel | Faible coût, petite taille, capacité suffisante |

| Micro-ondes ultra-haute fréquence (circuit radiofréquence) | Polypropylène (PP) / PTFE | Structure en couches | ESL extrêmement faible, valeur Q ultra élevée et caractéristiques haute fréquence stables |

Tendances de développement futures :

Innovations en matériaux : Développer de nouveaux films polymères avec des températures plus élevées (> 150°C) et des densités de stockage d'énergie plus élevées (εr élevé, Eb élevé).

Structure raffinée : Un contrôle plus précis des modèles de dépôt en phase vapeur (segmentation à l’échelle nanométrique) permet un meilleur contrôle et de meilleures performances d’auto-guérison.

Intégration et modularisation : Intégration de plusieurs condensateurs avec inductances, résistances, etc., dans un seul module pour fournir une solution holistique pour les systèmes électroniques de puissance.

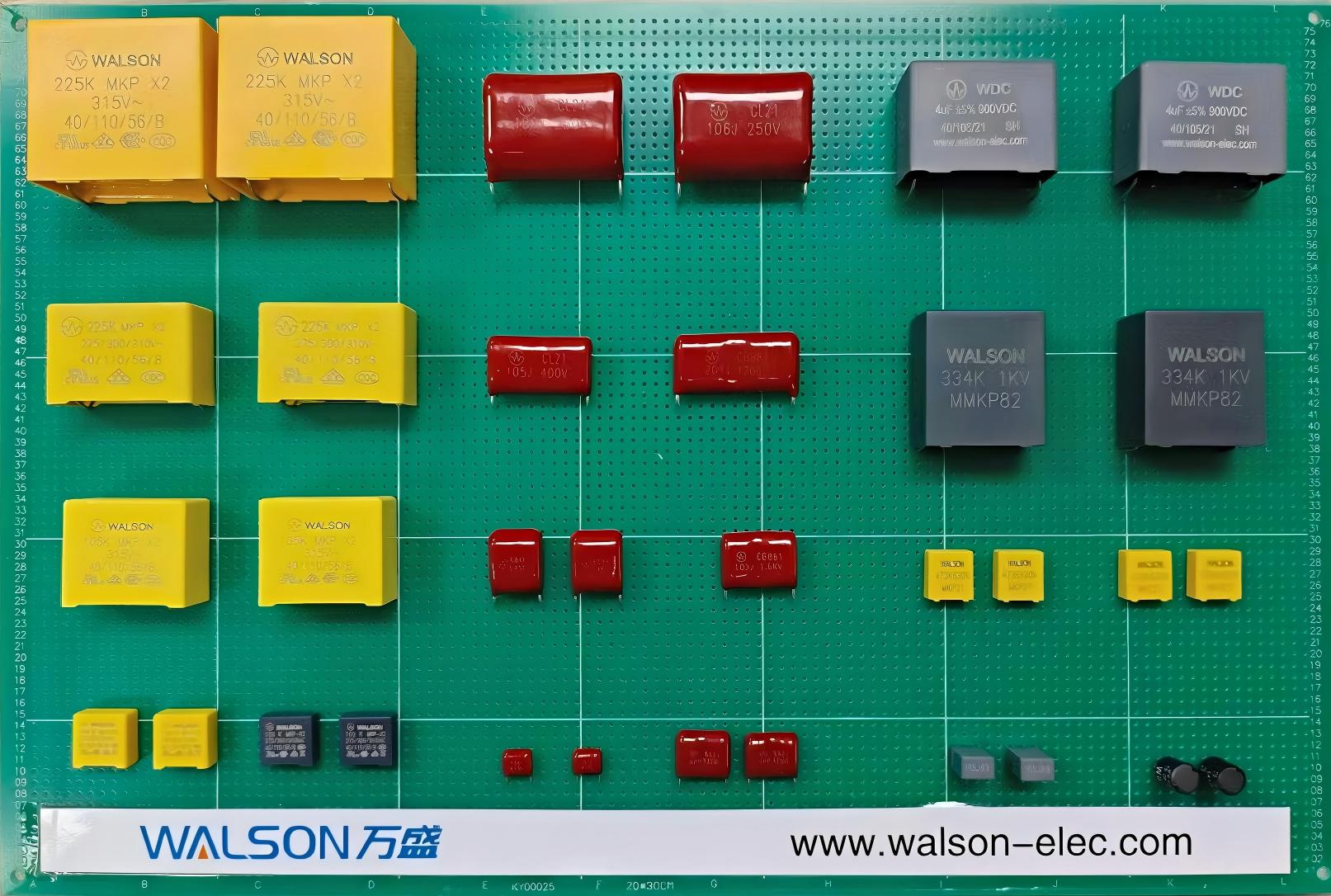

PRODUITS RECOMMANDÉS

-

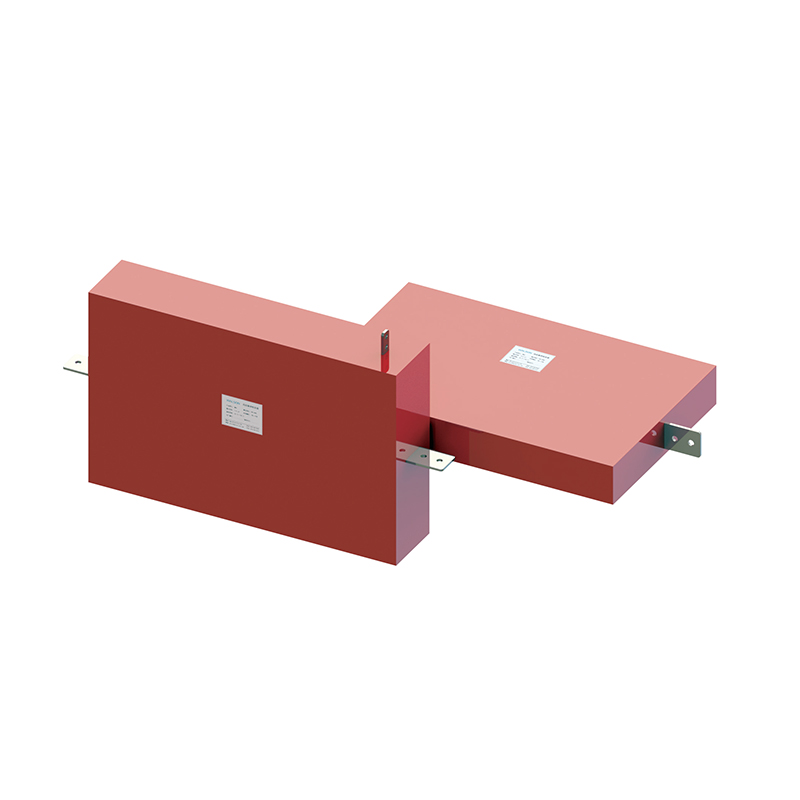

WPH série un condensateur d'impulsion haute tension

Caractéristiques: Boîtier isolé, type sec ... Voir plus

-

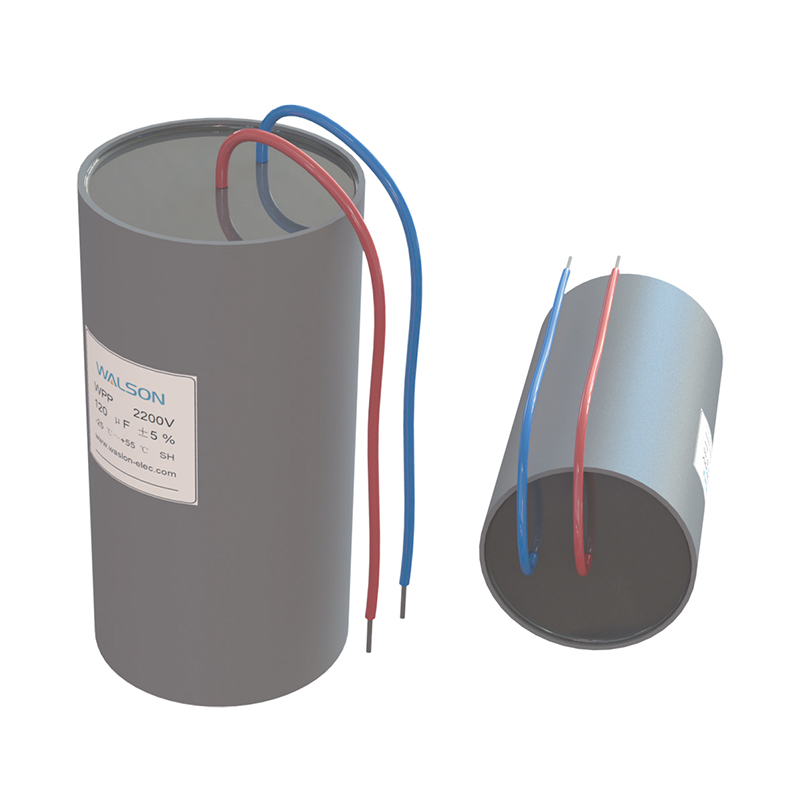

Condensateur d'impulsion à film polypropylène métallisé série WPP

Caractéristiques: Encapsulé à sec dans un boît... Voir plus

-

Condensateur d'amortissement série WSL pour IGBT (bornes à cosses)

Caractéristiques: Film PP résistant aux hautes... Voir plus

-

Condensateur de filtre CA monophasé/triphasé scellé série WAS

Caractéristiques: Film polypropylène métallisé... Voir plus

- Adresse : N° 22, route Xingye, ville de Changjing, Jiangyin, ville de Wuxi, province du Jiangsu

- Code postal : 214104

- Téléphone : +86 - 138 1203 1188

- Tél : +86 - 0510 - 88719928 - 805

- Télécopie : +86-0510-88719928

- E-mail : [email protected] / [email protected]

- Maison

- Produits

- Applications

- Condensateurs pour appareils électroménagers

- Condensateurs pour alimentation

- Condensateurs pour éclairage LED

- Condensateurs pour appareils mobiles et DSL

- Condensateurs pour automobiles et véhicules

- Condensateurs pour onduleurs photovoltaïques

- Condensateurs pour centrales éoliennes

- Condensateurs pour systèmes d'énergie renouvelable

- Condensateurs pour chauffage par induction

- Condensateurs pour équipements médicaux

- Condensateurs pour le contrôle industriel

- Condensateurs pour l'énergie électrique

- Condensateurs pour le transport ferroviaire

- Condensateurs pour Smart Grid

- Condensateurs pour universités et instituts de recherche (physique des hautes énergies)

- À propos de nous

- Nouvelles

- Contactez-nous

Droit dauteur et copie; Wuxi Walson Electronics Co., Ltd. Condensateur à film métallisé Chine Fabricants