- Maison

- Produits

- Applications

- Condensateurs pour appareils électroménagers

- Condensateurs pour alimentation

- Condensateurs pour éclairage LED

- Condensateurs pour appareils mobiles et DSL

- Condensateurs pour automobiles et véhicules

- Condensateurs pour onduleurs photovoltaïques

- Condensateurs pour centrales éoliennes

- Condensateurs pour systèmes d'énergie renouvelable

- Condensateurs pour chauffage par induction

- Condensateurs pour équipements médicaux

- Condensateurs pour le contrôle industriel

- Condensateurs pour l'énergie électrique

- Condensateurs pour le transport ferroviaire

- Condensateurs pour Smart Grid

- Condensateurs pour universités et instituts de recherche (physique des hautes énergies)

- À propos de nous

- Nouvelles

- Contactez-nous

-

- Condensateurs pour appareils électroménagers

- Condensateurs pour alimentation

- Condensateurs pour éclairage LED

- Condensateurs pour appareils mobiles et DSL

- Condensateurs pour automobiles et véhicules

- Condensateurs pour onduleurs photovoltaïques

- Condensateurs pour centrales éoliennes

- Condensateurs pour systèmes d'énergie renouvelable

- Condensateurs pour chauffage par induction

- Condensateurs pour équipements médicaux

- Condensateurs pour le contrôle industriel

- Condensateurs pour l'énergie électrique

- Condensateurs pour le transport ferroviaire

- Condensateurs pour Smart Grid

- Condensateurs pour universités et instituts de recherche (physique des hautes énergies)

Menu en Ligne

- Maison

- Produits

- Applications

- Condensateurs pour appareils électroménagers

- Condensateurs pour alimentation

- Condensateurs pour éclairage LED

- Condensateurs pour appareils mobiles et DSL

- Condensateurs pour automobiles et véhicules

- Condensateurs pour onduleurs photovoltaïques

- Condensateurs pour centrales éoliennes

- Condensateurs pour systèmes d'énergie renouvelable

- Condensateurs pour chauffage par induction

- Condensateurs pour équipements médicaux

- Condensateurs pour le contrôle industriel

- Condensateurs pour l'énergie électrique

- Condensateurs pour le transport ferroviaire

- Condensateurs pour Smart Grid

- Condensateurs pour universités et instituts de recherche (physique des hautes énergies)

- À propos de nous

- Nouvelles

- Contactez-nous

Recherche de Produits

Langue

Menu de Sortie

Pourquoi le module de condensateur pour la suppression des interférences électromagnétiques peut-il maintenir des performances électriques stables?

Pourquoi le module de condensateur pour la suppression des interférences électromagnétiques peut-il maintenir des performances électriques stables?

I. Les matériaux diélectriques de haute qualité posent une base stable

(I) Diélectrique en céramique: une combinaison parfaite de stabilité élevée et d'adaptabilité à haute fréquence

Les matériaux en céramique occupent une position extrêmement importante dans Module de condensateur pour la suppression des interférences électromagnétiques . Prenant l'exemple des condensateurs en céramique multicouche, les diélectriques en céramique tels que le titanate de baryum couramment utilisés présentent de nombreux avantages significatifs. Une constante diélectrique élevée est l'une des caractéristiques exceptionnelles de ce type de diélectrique en céramique, qui permet aux condensateurs d'atteindre une grande capacité dans un volume relativement petit, ce qui est très cohérent avec la tendance de développement de la miniaturisation et de l'intégration des dispositifs électroniques modernes. Dans certains dispositifs électroniques portables avec des exigences d'espace extrêmement strictes, telles que les téléphones intelligents et les tablettes, ce petit volume et cette fonction de grande capacité sont particulièrement importants, ce qui permet d'utiliser efficacement l'espace limité à l'intérieur de l'appareil.

Plus important encore, les diélectriques en céramique ont une excellente stabilité de la température. Dans différents environnements de température de fonctionnement, leur capacité change très peu. Que ce soit dans un environnement froid à basse température ou dans un environnement chaud à haute température, les diélectriques en céramique peuvent garantir que la capacité du condensateur reste dans une plage relativement stable. Dans des environnements à température extrêmement basse, tels que la température de dizaines de degrés inférieurs à zéro auxquels certains équipements électroniques extérieurs peuvent être confrontés, le changement de capacité des condensateurs diélectriques en céramique peut toujours être contrôlé dans une très petite plage, et la capacité ne baissera pas de manière significative en raison de la faible température, assurant ainsi le fonctionnement normal de l'équipement dans des environnements à basse température. De même, dans des environnements à haute température, tels que l'environnement à haute température qui peut être généré par l'équipement industriel pendant l'exploitation à long terme, les condensateurs diélectriques en céramique peuvent également fonctionner de manière stable, et la stabilité de la capacité offre une garantie solide pour le fonctionnement continu et fiable de l'équipement.

De plus, les diélectriques en céramique fonctionnent également très bien dans les circuits à haute fréquence. Avec le développement continu de la technologie électronique, la fréquence de fonctionnement de l'équipement électronique augmente et supérieure, et les exigences de performance pour les condensateurs dans des environnements à haute fréquence deviennent de plus en plus strictes. Dans les circuits à haute fréquence, tels que le scénario de suppression du bruit en mode commun des alimentations de commutation, lorsque la fréquence est aussi élevée que la MHz ou même plus élevée, certains condensateurs traditionnels ont souvent des effets de suppression insatisfaisants dus à des problèmes tels que l'inductance parasite. Cependant, des produits tels que les condensateurs de montage Y à l'aide de diélectriques en céramique avancés présentent des avantages évidents. Son inductance parasite peut être réduite à un niveau extrêmement faible, et sa capacité de suppression à haute fréquence est considérablement améliorée. Dans les applications pratiques, il peut réduire efficacement l'interférence du spectre de bruit de mode commun s'étendant à des centaines de MHz et plus, assurer le fonctionnement normal du circuit dans un environnement à haute fréquence et fournir un environnement électromagnétique stable pour la transmission et le traitement des signaux à grande vitesse.

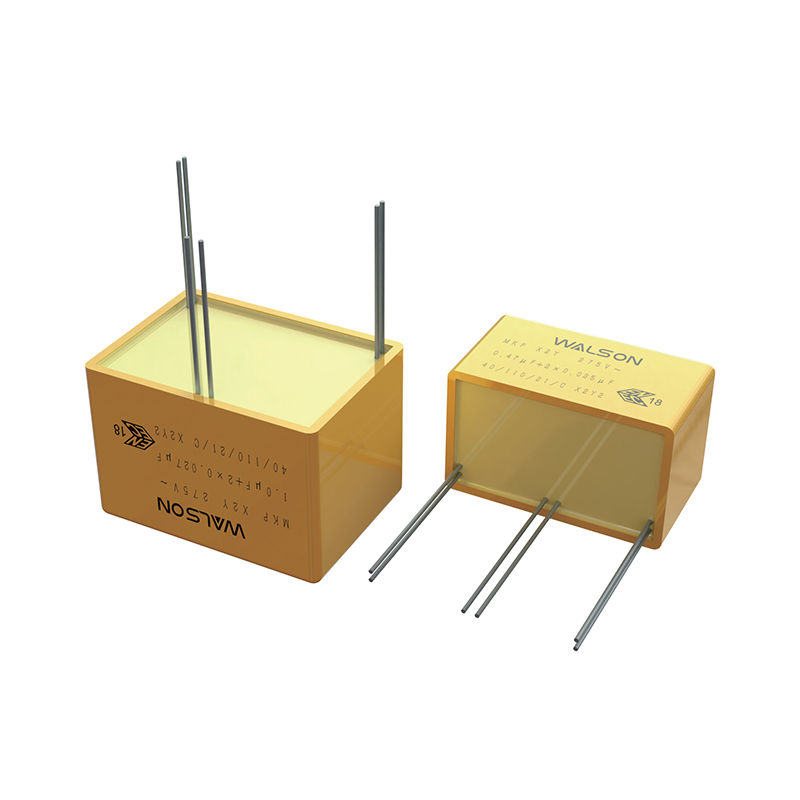

(Ii) Film de polypropylène: un choix idéal pour la tension d'impulsion

Pour certaines applications spéciales qui nécessitent une tolérance à la tension d'impulsion élevée, le film de polypropylène est devenu un choix diélectrique idéal. Le film de polypropylène a été largement utilisé dans des produits tels que les condensateurs x2 qui suppriment l'interférence électromagnétique de l'alimentation. Le film en polypropylène a une série d'excellentes propriétés qui lui permettent de fonctionner de manière stable dans des environnements de tension à impulsions élevés.

Une résistance à l'isolation élevée est l'une des caractéristiques importantes du film de polypropylène. Cela signifie que lors du fonctionnement du condensateur, le courant de fuite à travers le diélectrique est extrêmement faible, ce qui peut réduire efficacement la perte d'énergie et améliorer l'efficacité de travail du condensateur. Lorsqu'ils sont confrontés à une haute tension, le film de polypropylène peut résister à une grande résistance au champ électrique sans être décomposé et a une forte résistance diélectrique. Dans le même temps, sa perte tangente est petite, ce qui réduit encore la perte d'énergie du condensateur pendant le fonctionnement, contrôle effectivement le phénomène de chauffage et est propice au condensateur qui maintient des performances stables dans des conditions de travail à long terme à long terme.

Dans les applications pratiques, comme dans certains équipements électroniques de puissance, l'alimentation peut être affectée par diverses tensions d'impulsion transitoires, dont l'amplitude peut être aussi élevée que plusieurs milliers de volts. Dans ce cas, les condensateurs utilisant un film de polypropylène comme diélectrique peuvent fonctionner de manière stable sans panne. Il peut réduire efficacement la tension d'impulsion transitoire inutile dans l'alimentation à un niveau que l'équipement électronique peut résister, en répondant aux exigences strictes de l'équipement électronique pour la stabilité de l'alimentation. Même dans des conditions de travail sévères où des impacts de tension d'impulsion à haute amplitude sont fréquemment rencontrés, les condensateurs diélectriques de film en polypropylène peuvent toujours maintenir de bonnes performances et fournir des fonctions de filtrage d'alimentation et d'interférence fiables pour le fonctionnement stable de l'équipement.

Ii Processus de fabrication avancé sculpture des scrans de qualité stable

(I) Processus d'enroulement: le contrôle précis atteint des performances stables

Enroulement du condensateur de films

Dans le processus de fabrication de condensateurs de films avec un film de polypropylène comme diélectrique, le processus d'enroulement est l'un des liens clés qui affectent les performances du condensateur. Le contrôle des tensions pendant le processus d'enroulement est crucial. Grâce à un calcul précis et à un réglage, la tension d'enroulement peut être raisonnablement réglée en fonction de la largeur, de l'épaisseur et d'autres paramètres du film, afin que l'étroit de l'enroulement puisse être cohérent. Lors de la fabrication de condensateurs haute performance qui suppriment l'interférence électromagnétique de l'alimentation électrique, la tension d'enroulement est déterminée strictement selon une formule spécifique. Un tel contrôle précis de la tension peut réduire efficacement l'écart entre les membranes et les rides de la membrane, augmentant ainsi la tension de départ libre du condensateur. Si la tension d'enroulement est trop grande, le film peut être trop étendu ou même fissuré, affectant les performances d'isolation et la durée de vie du condensateur; Si la tension d'enroulement est trop petite, l'enroulement ne sera pas assez serré, l'écart entre les membranes augmentera et il est facile de causer des problèmes tels que la décharge partielle, ce qui réduira également les performances du condensateur.

Dans le même temps, la distance de désalignement entre les deux films pendant l'enroulement doit également être strictement contrôlée. Un désalignement trop grand ou trop petit entraînera un mauvais contact entre la couche de film et le spray en or, affectant ainsi les performances globales du condensateur. Dans le processus de pulvérisation en or, un bon contact entre la couche de film et la pulvérisation de l'or peut assurer la conduction efficace du courant et réduire la résistance aux contacts. Si le contact est médiocre, lors du fonctionnement du condensateur, en particulier dans le cas de tests ou de décharges à courant élevé, le produit chauffera en raison de pertes importantes et peut même provoquer une défaillance. De plus, les rouleaux sur l'enroulement qui sont en contact avec la couche métallique doivent être conservés propres et fonctionner en douceur. Étant donné que les impuretés sur la surface du rouleau ou le fonctionnement non lisible peuvent provoquer une contrainte longitudinale sur la couche métallique, une fois la couche métallique tendue, la perte du condensateur augmentera et les performances électriques seront sérieusement affectées. En contrôlant avec précision ces paramètres et liens clés dans le processus de contrat, il est possible de s'assurer que le condensateur du film maintient une bonne structure interne pendant le processus de fabrication, jetant une base solide pour ses performances électriques stables.

Empilement de condensateurs en céramique multicouche

Les condensateurs en céramique multicouche sont fabriqués à l'aide d'un processus d'empilement unique. Ce processus nécessite plusieurs couches diélectriques en céramique et couches d'électrodes à empilés alternativement, puis frittés à haute température pour former un tout. Pendant le processus d'empilement, des exigences extrêmement élevées sont placées sur l'épaisseur et la précision d'alignement de chaque couche. Le contrôle précis de l'épaisseur de chaque couche est directement lié à la précision de la capacité et à la stabilité du condensateur. Si l'épaisseur d'une certaine couche de diélectrique céramique s'écarte, la capacité de l'ensemble du condensateur peut s'écarter de la valeur de conception, affectant son filtrage, son couplage et d'autres fonctions dans le circuit. De même, l'épaisseur inégale de la couche d'électrode affectera également les caractéristiques de résistance et les performances de conduction du courant du condensateur.

La précision d'alignement entre la couche d'électrode et la couche diélectrique céramique a une influence importante sur la distribution interne du champ électrique du condensateur. Si la couche d'électrode et la couche diélectrique céramique ne sont pas alignées avec précision, la distribution du champ électrique sera inégale et la force du champ électrique peut être trop élevée dans certaines zones locales, ce qui peut facilement entraîner des problèmes tels que la rupture locale du condensateur, affectant sérieusement sa fiabilité et sa durée de vie. Grâce à un équipement de fabrication avancé et à un contrôle précis des processus, l'épaisseur et la précision d'alignement de chaque couche peuvent être contrôlées avec précision. Certains processus de fabrication de condensateurs en céramique multicouche haut de gamme peuvent obtenir des couches diélectriques extrêmement minces et des modèles d'électrodes fins, ce qui améliore non seulement les performances du condensateur, telles que l'amélioration de ses performances de tension et la réduction de la résistance série équivalente, mais répond également aux besoins de miniaturisation continue de l'équipement électronique, permettant aux capacités plus petits.

(Ii) Processus de pulvérisation et d'emballage en or: protection globale pour assurer un fonctionnement stable

Processus de pulvérisation en or

Processus de pulvérisation en or is a key link in the production of electromagnetic interference suppression capacitors. Taking Y2 type film capacitors as an example, the contact state between the core end face and the gold spraying layer is directly related to the performance and reliability of the capacitor. If the two are in poor contact, after a large current pulse test or a charge and discharge process, the product will heat up due to large losses, and may even fail. In order to ensure good contact, it is necessary to select suitable materials and accurately control process parameters during the gold spraying process.

En termes de sélection des matériaux, par exemple, lors de l'utilisation d'un film d'évaporation au zinc-aluminium avec des bords épaissis, afin de réduire la résistance aux contacts, le matériau de zinc pur peut être utilisé comme amorce d'abord, puis le fil d'alliage du zinc-tin peut être pulvérisé. Une telle combinaison de matériaux peut améliorer le contact du zinc et du zinc, améliorant ainsi la conductivité entre la couche de pulvérisation en or et l'électrode d'évaporation. En termes de contrôle des paramètres de processus, la distance entre la buse de pistolet de pulvérisation en or et la face finale du noyau est généralement contrôlée dans une plage spécifique, généralement environ 190 mm. Une distance trop grande peut provoquer une pulvérisation en or inégale et affecter la qualité de la couche de pulvérisation en or; Une distance trop petite peut endommager le noyau. Parce que la présence d'impuretés peut affecter l'adhésion et la conductivité du matériau de pulvérisation en or. L'épaisseur appropriée peut non seulement garantir que la couche de pulvérisation en or a une bonne conductivité, mais également éviter les augmentations de coûts ou d'autres problèmes de performance causés par une épaisseur excessive. Grâce à la sélection et au contrôle minutieux du matériau de pulvérisation en or et des paramètres de processus, il peut garantir que la couche de pulvérisation en or a un bon contact avec l'électrode d'évaporation, réduire la résistance aux contacts du condensateur et améliorer sa stabilité et sa fiabilité dans des conditions de travail telles qu'un courant élevé.

Processus d'emballage

Le processus d'emballage a un impact vital sur les performances de protection et la durée de vie du condensateur de suppression de l'interférence électromagnétique. Les matériaux d'emballage couramment utilisés comprennent des plastiques d'ingénierie PBT avec un bon retard de flamme, une résine époxy, etc. Différents matériaux d'emballage ont leurs propres caractéristiques. Les plastiques d'ingénierie PBT ont une bonne résistance mécanique et un retard de flamme, ce qui peut fournir une protection mécanique fiable aux condensateurs afin de prévenir les dommages causés par un impact externe pendant le transport, l'installation et l'utilisation. Dans certaines applications avec des exigences de sécurité élevées, telles que les modules d'alimentation de l'équipement électronique, le retard de flamme des plastiques d'ingénierie PBT peut effectivement prévenir les incendies et assurer la sécurité de l'équipement et du personnel. La résine époxy a d'excellentes propriétés d'étanchéité et d'isolation électrique. Pendant le processus d'emballage, lorsque la résine époxy est utilisée pour le rempotage, l'uniformité et le scellement du rempotage doivent être assurés. Le rempotage uniforme peut protéger complètement les parties internes du condensateur et éviter les points faibles locaux. Un bon étanchéité peut empêcher les impuretés telles que l'humidité et la poussière d'entrer dans le condensateur. L'intrusion de l'humidité peut provoquer la corrosion des pièces métalliques à l'intérieur du condensateur et affecter ses performances électriques; L'accumulation d'impuretés telles que la poussière peut causer des problèmes tels que la décharge locale et réduire la fiabilité du condensateur. Après avoir remporté le condensateur, un traitement sous vide est parfois nécessaire. Lors de la fabrication de condensateurs à haute performance pour supprimer l'interférence électromagnétique d'alimentation, la pression de la machine à vide doit être contrôlée à ≤ - 0,06 MPa, les temps de pompage à vide doivent être ≥ 3 fois et enfin cuits. En contrôlant d'abord la température de cuisson à 80 ° C pendant une certaine période, puis en augmentant la température à 95 ° C pendant une période plus longue, il est possible d'éliminer efficacement les bulles qui peuvent exister à l'intérieur, d'améliorer la qualité de l'emballage et d'améliorer davantage les performances de protection et la stabilité des performances électriques du condensateur.

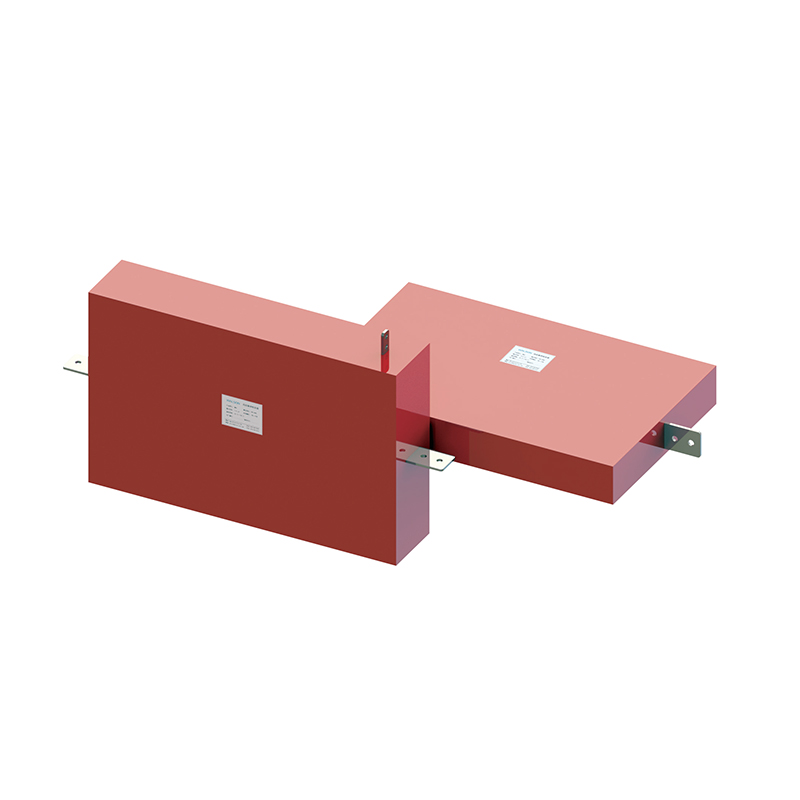

PRODUITS RECOMMANDÉS

-

WPH série un condensateur d'impulsion haute tension

Caractéristiques: Boîtier isolé, type sec ... Voir plus

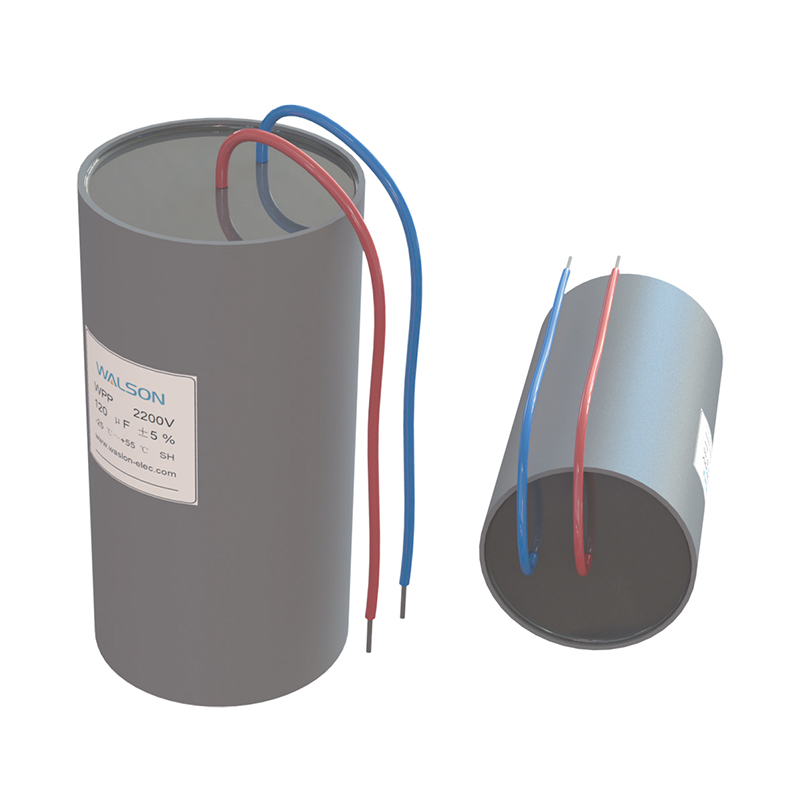

-

Condensateur d'impulsion à film polypropylène métallisé série WPP

Caractéristiques: Encapsulé à sec dans un boît... Voir plus

-

Condensateur d'amortissement série WSL pour IGBT (bornes à cosses)

Caractéristiques: Film PP résistant aux hautes... Voir plus

-

Condensateur de filtre CA monophasé/triphasé scellé série WAS

Caractéristiques: Film polypropylène métallisé... Voir plus

- Adresse : N° 22, route Xingye, ville de Changjing, Jiangyin, ville de Wuxi, province du Jiangsu

- Code postal : 214104

- Téléphone : +86 - 138 1203 1188

- Tél : +86 - 0510 - 88719928 - 805

- Télécopie : +86-0510-88719928

- E-mail : [email protected] / [email protected]

- Maison

- Produits

- Applications

- Condensateurs pour appareils électroménagers

- Condensateurs pour alimentation

- Condensateurs pour éclairage LED

- Condensateurs pour appareils mobiles et DSL

- Condensateurs pour automobiles et véhicules

- Condensateurs pour onduleurs photovoltaïques

- Condensateurs pour centrales éoliennes

- Condensateurs pour systèmes d'énergie renouvelable

- Condensateurs pour chauffage par induction

- Condensateurs pour équipements médicaux

- Condensateurs pour le contrôle industriel

- Condensateurs pour l'énergie électrique

- Condensateurs pour le transport ferroviaire

- Condensateurs pour Smart Grid

- Condensateurs pour universités et instituts de recherche (physique des hautes énergies)

- À propos de nous

- Nouvelles

- Contactez-nous

Droit dauteur et copie; Wuxi Walson Electronics Co., Ltd. Condensateur à film métallisé Chine Fabricants